トリマー加工が楽になる作業台を作ろう!

トリマーの加工が楽になる、専用の作業台を作ります

こんな作業台があるとトリマー加工が早く、効率よく出来るようになります。

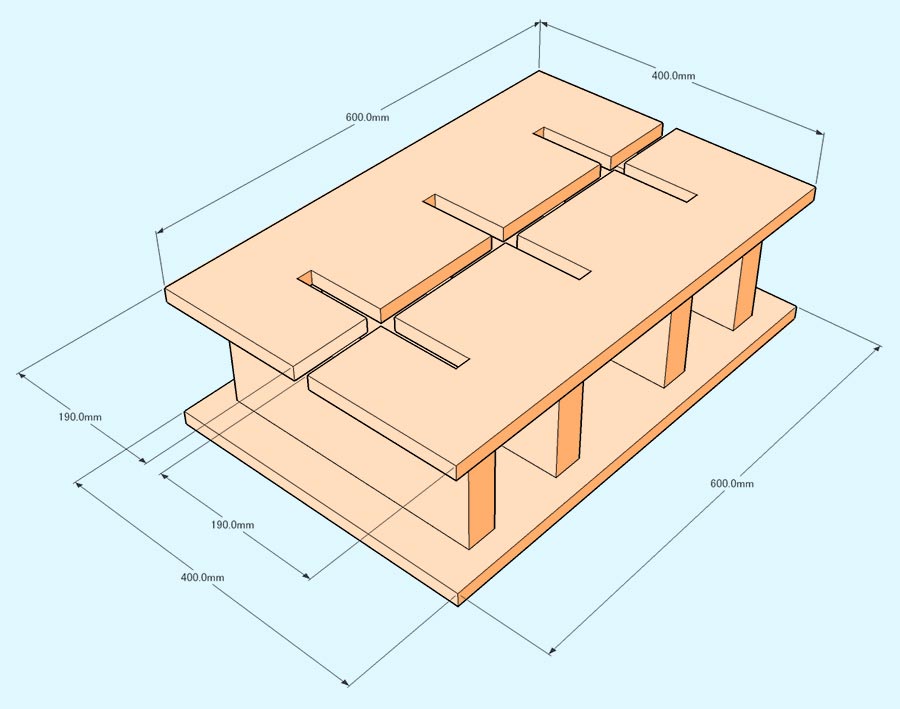

3Dソフトなどを使って完成予想図を作成すると作業がとても速くなります。

寸法も測れますので、時間短縮になります。

フリーの製図ソフトもありますが、DIYではそこまで必要がないように思います。

私も1年ほどかけて使えるようにはなっていますが、3Dソフトの方を良く使います。

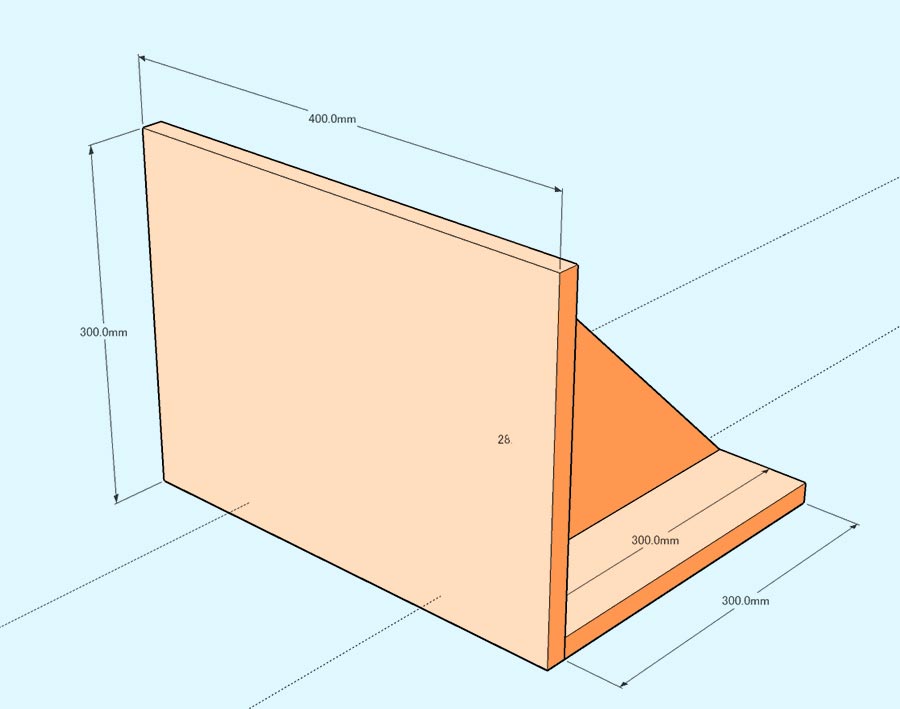

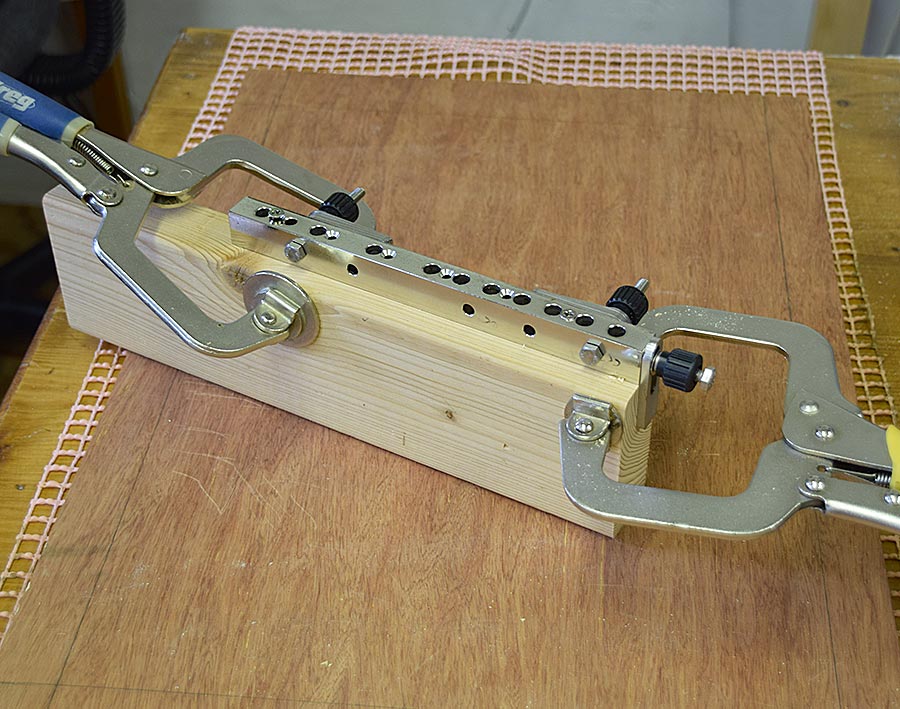

下のものは、簡易クランプ台です。

木材を立てて加工したい場合にあるととても便利です。

私はダボ穴加工を必ずしますので、その加工に使います。

頑丈にするため、25mm厚のパイン集成材で作ります。

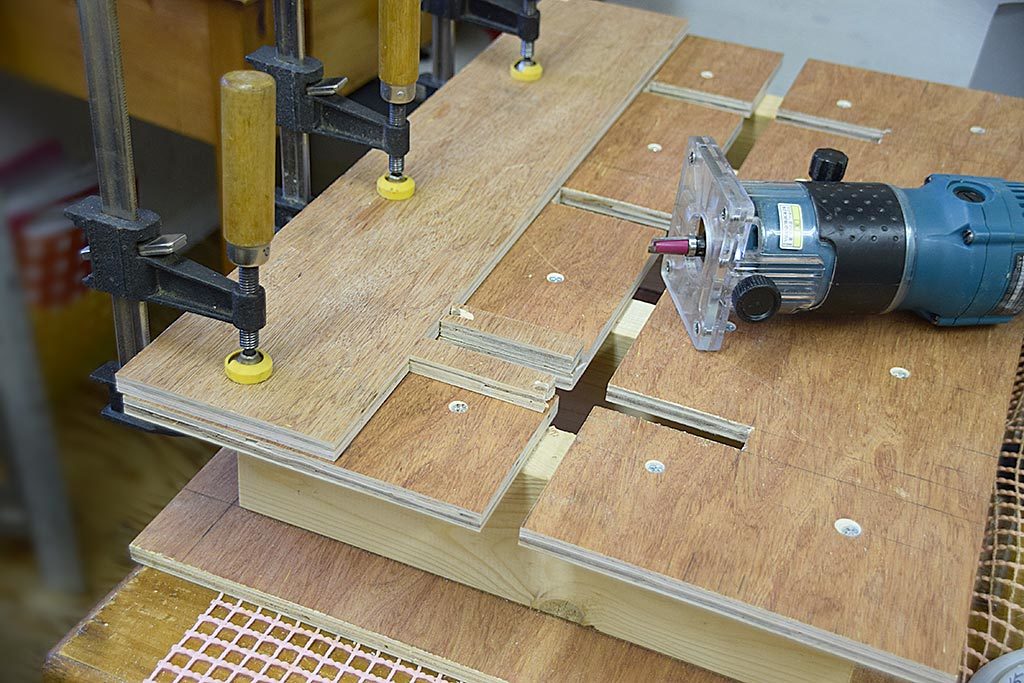

いきなり、加工に入っています。

最初はトリマー用作業台から作ります。

38mm厚のSPF材(ツーバイ材)の加工からです。

下の板と上の板の間に入ります。

板の端から端までのサイズではないため、位置決めが難しいので、ダボで位置を決め、コースレッドで固定する方法にしました。

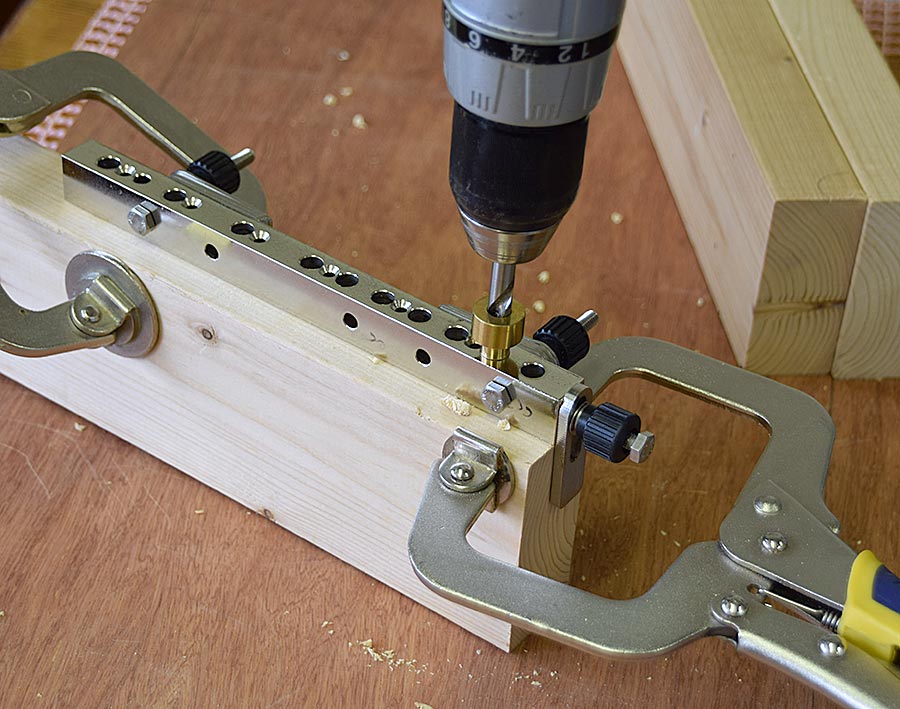

使用しているダボジグは究極のダボジグと思っている、輸入したダボジグです。

ダボ加工にはまってしまって、いろいろと購入した結果、このダボジグに落ち着きました。

もっと究極のダボジグも持っていますが、こちらの方がポテンシャルが上と思います。

FESTOOLのドミノも持っていますが、これは電動なのでダボジグではないと思います。

8mmのドリルで穴をあけていきます。

気楽にセットして、正確にダボ穴が開けられる、すごいジグです。

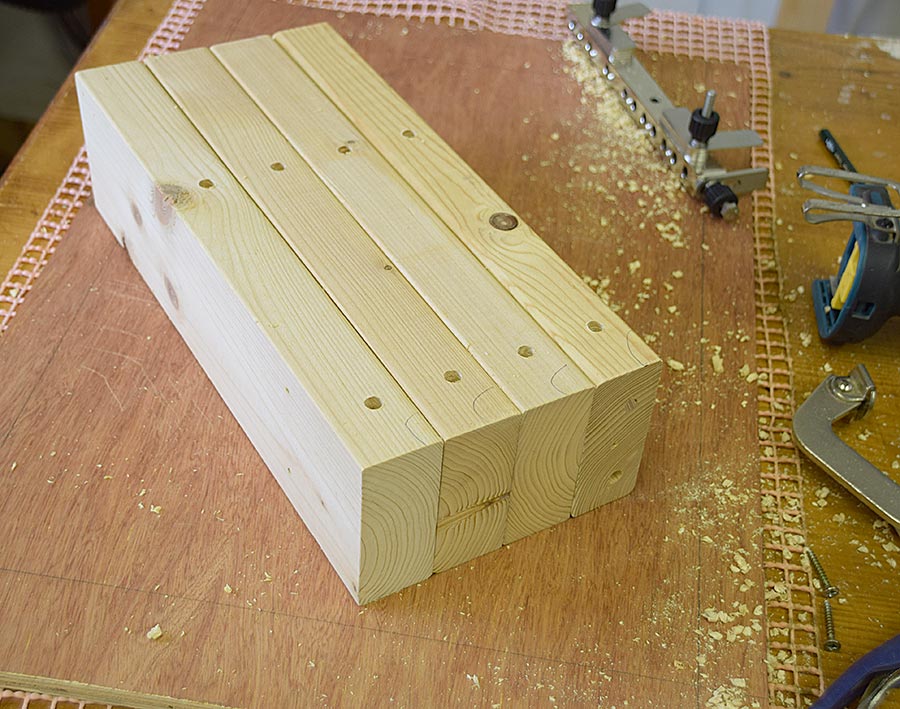

同じ位置にダボ穴があきました。

簡単なんですよ。お気楽木工です。

板の中ほどにも正確にダボ穴が開けられます。

位置決めのダボ穴があきました。

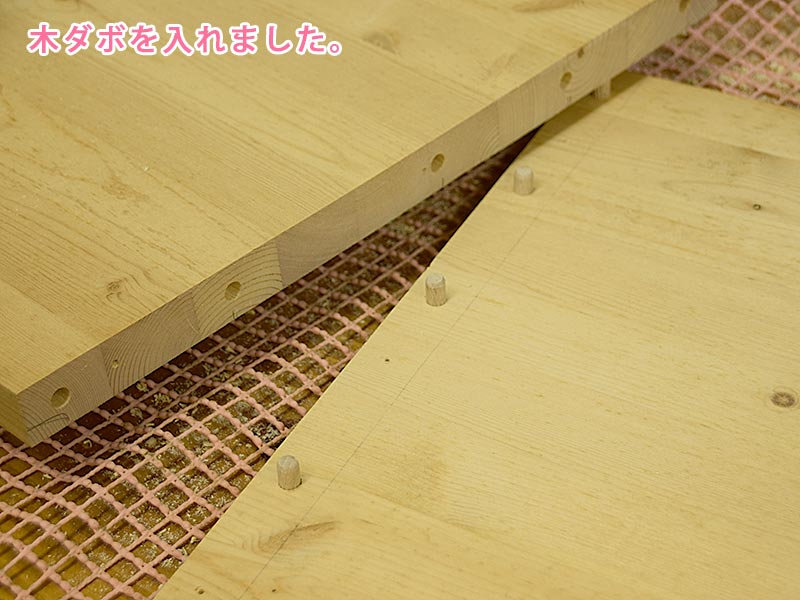

ダボを打ち込み、位置合わせをします。

狂いなく、収まっています。

上の板と下の板をはめ込みました。

ダボで位置が決まっているので、動きません。

この組立にはボンドは使いません。

皿とりビットでコースレッドの頭が埋まるように加工します。

作業台なので10mm厚の合板と38mm厚のSPF材(ツーバイ材)で作成しています。

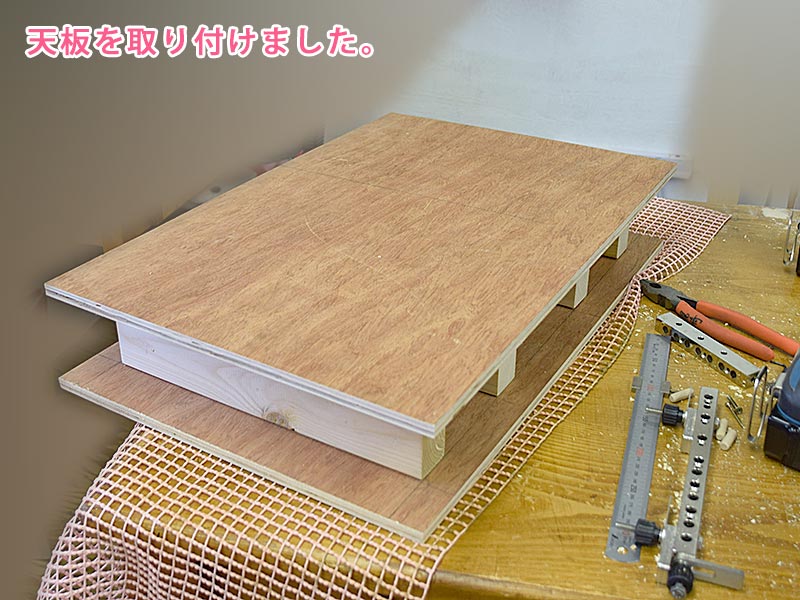

天板をダボに合わせて取り付けます。

皿とりビットで加工します。ネジが表に出っ張らないようにします。

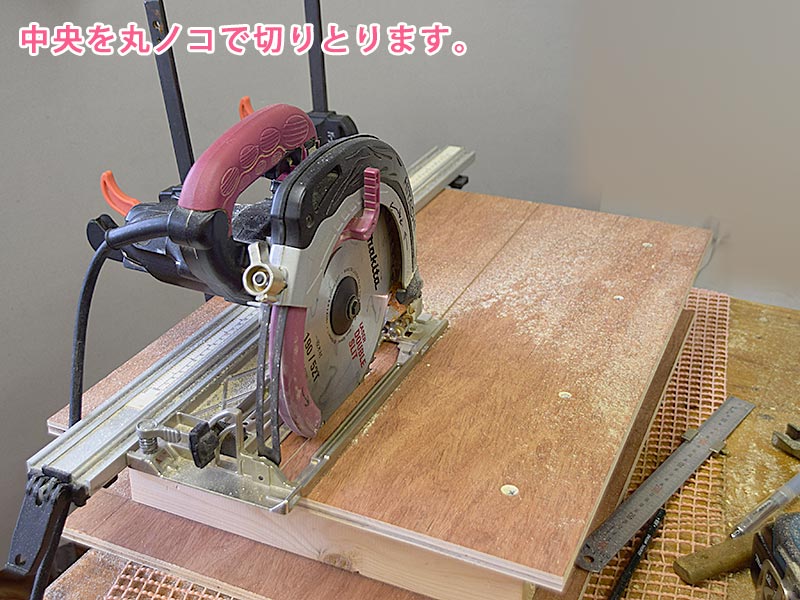

中央のスリットはマルノコで切りとります。ガイドを必ず使います。

丸のこは非常に危険ですので、慎重に扱います。

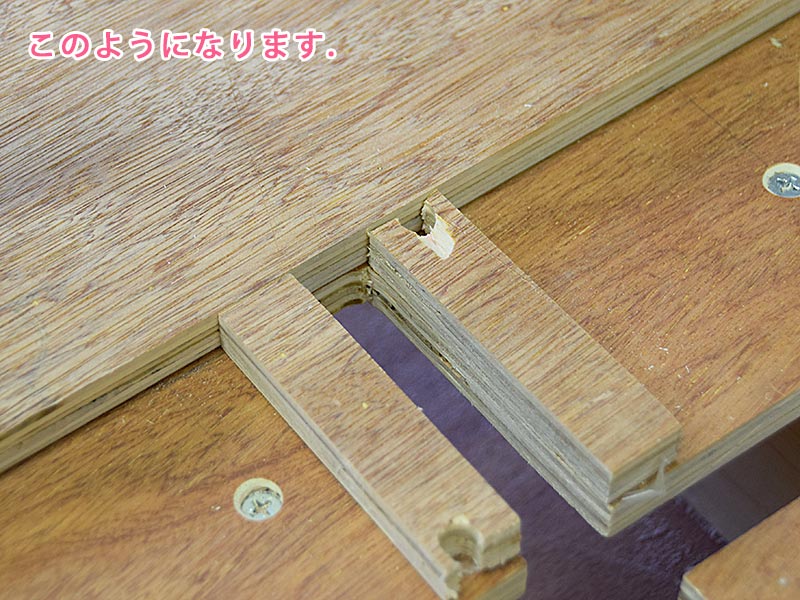

写真のようにスリットが出来ました。ここにクランプの頭が入ります。

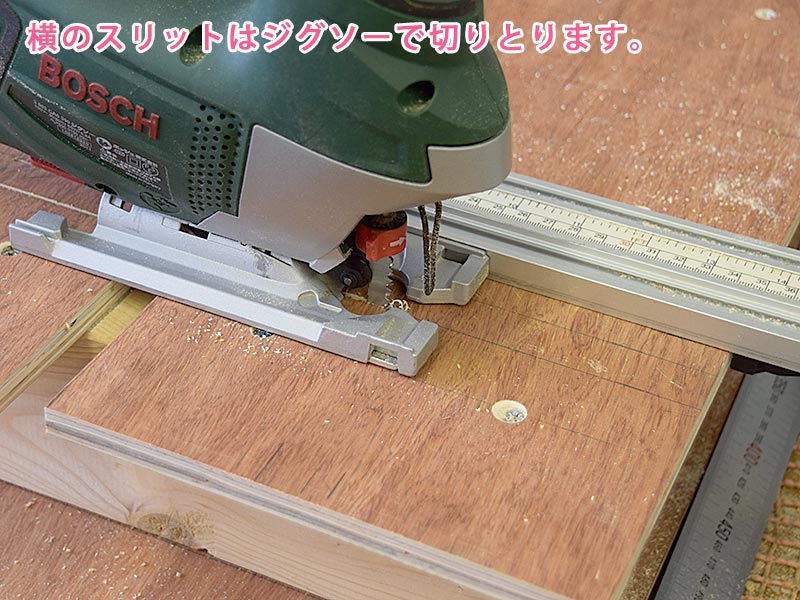

横のスリットはジグソーのフリーハンドで切っていきます。精度は不要ですので気楽に加工しています。

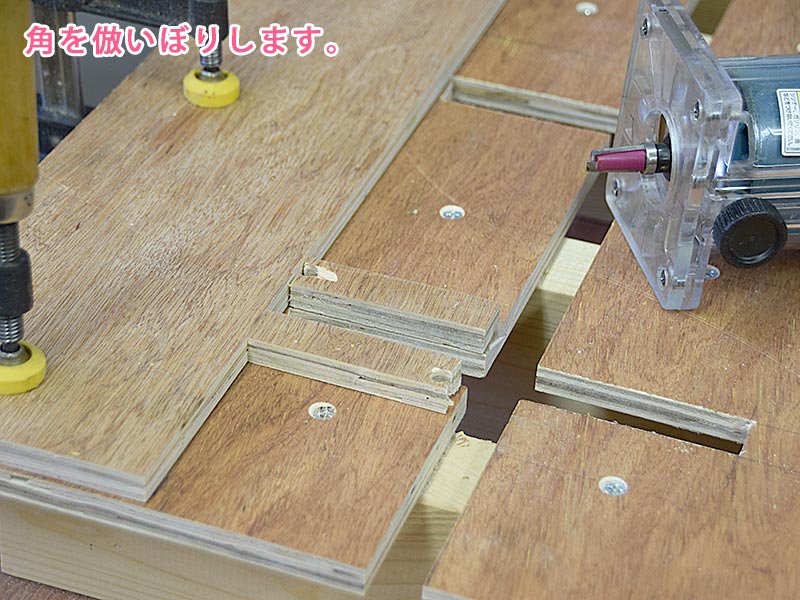

角をパターンビットで倣いぼりしました。写真は簡単なテンプレートです。

上の端材のテンプレートと同じに加工出来ます。

トリマーの加工台の完成です。

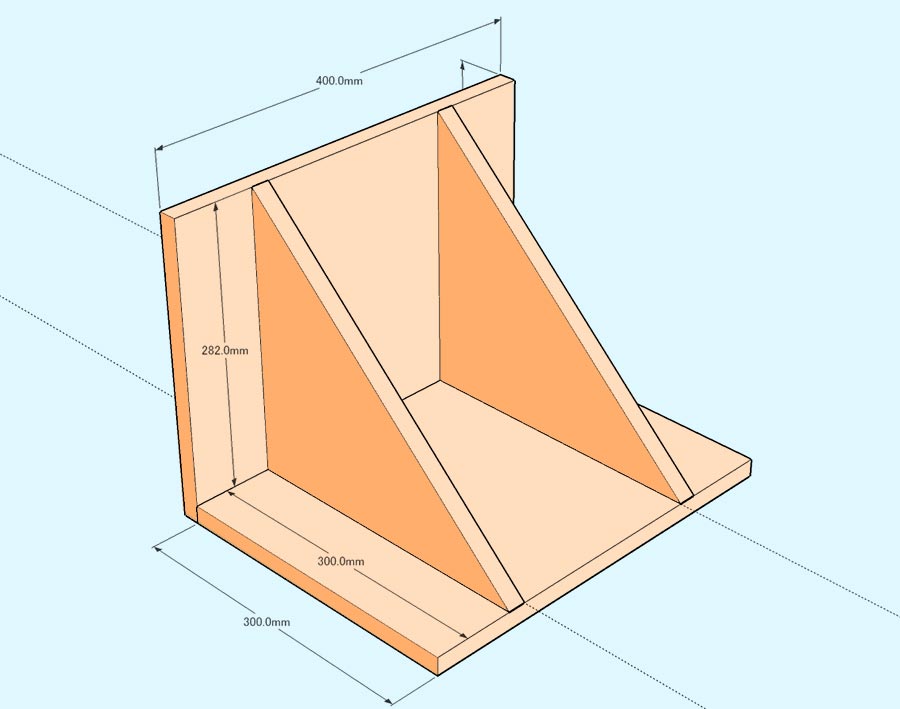

部材を立ててクランプ出来るクランプ台を25mmのパイン集成材で作ります。

18mmでも構いませんが厚いほうが使いやすいです。

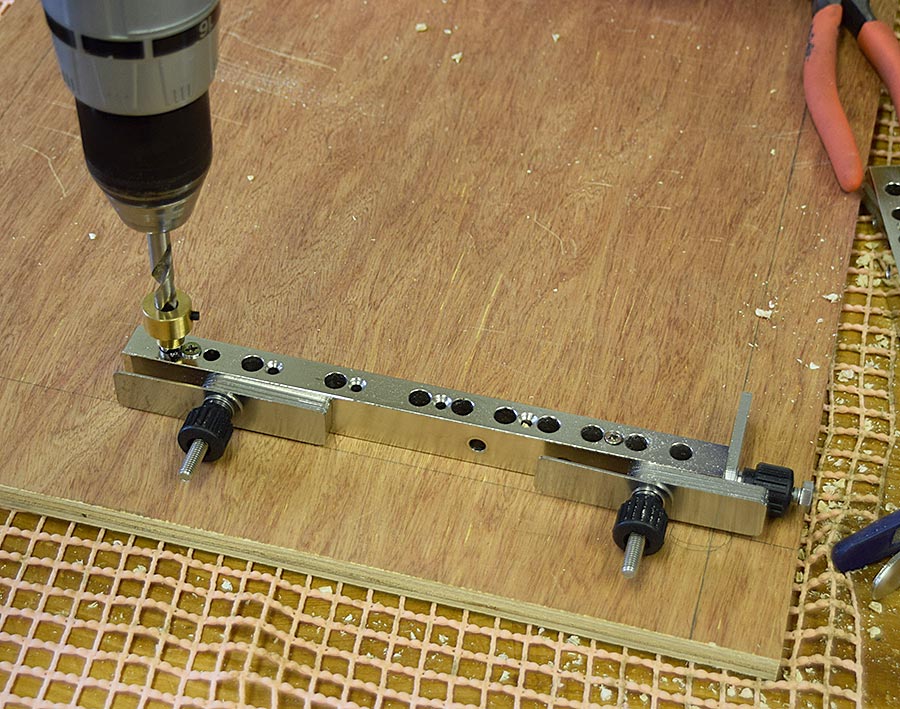

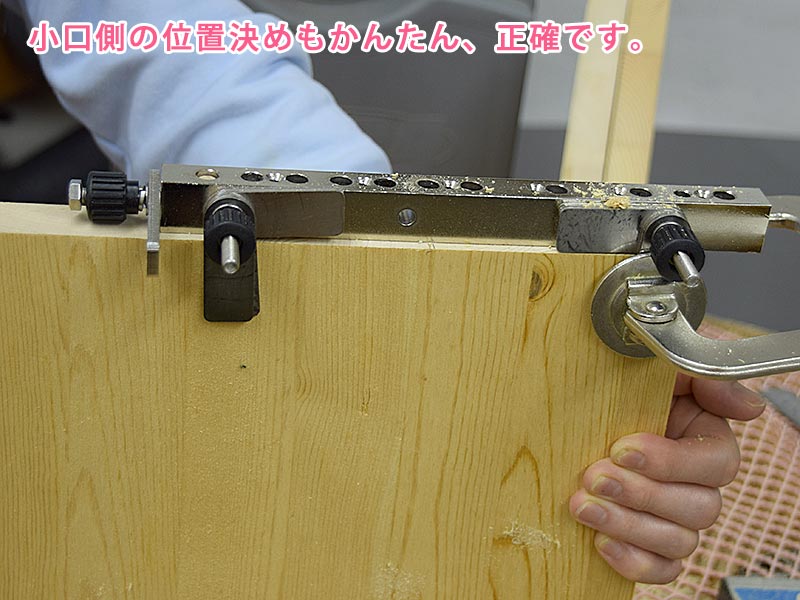

ダボジグのジョイントジーン(イギリス製、海外通販で購入)でダボ穴の加工をします。

これ以上のダボジグは不要と思える、正確さと手軽さです。

小口も簡単に決まります。シンプルで正確なジグです。

木ダボを打ち込みボンドを着けて組立ます。

ダボがあるので位置決めが不要ですので、作業が早いのです。

コースレッドで固定します。

直角にするための支えの角はスライド丸のこで切り落とします。

この3角の支えはポケットホールで取り付けることにしました。

ポケットホールはDIYには必需品と思います。

接合に頭を悩ますことがなくなり、作業がはかどります。

斜めに穴があきます。

止めるねじは専用のものもありますが、通常のコースレッドでも代用できます。

コースレッドを入れる下穴は以下の商品が折れにくいのでずっと使っています。

木工を始めたころは3mmの木工用のドリルを使っていましたが、簡単に折れるので不経済でした。

価格はこの商品が2~3倍しますが長持ちしますので、結果として安くつきます。

これで完成です。

材料を立ててクランプ出来ると、加工がかなり楽になります。

この面に材料をクランプで取り付けて加工します。