トリマーの溝加工が間単、正確に出来るジグ【動画あり】

大入れ(追い入れ)加工が簡単に出来ます。

1本のビットで色々な幅の溝加工が間単、正確に出来るジグです。

例えば、12mmのビットで18mm、19mm、24mm、27mmなどが間単に溝加工出来ます。

今回は12mmのストレートビットと6mmのストレートビットを使用する2つを作成します。

大入れ(追い入れ)という、溝を彫り込み、そこに部材を差し込む組み方が簡単に出来ます。

写真のように色々なサイズの溝加工が出来ます。

参考の物は15mm厚のパイン集成材、18mm厚のパイン集成材、19mm厚のSPF材、27mm厚のパイン材です。

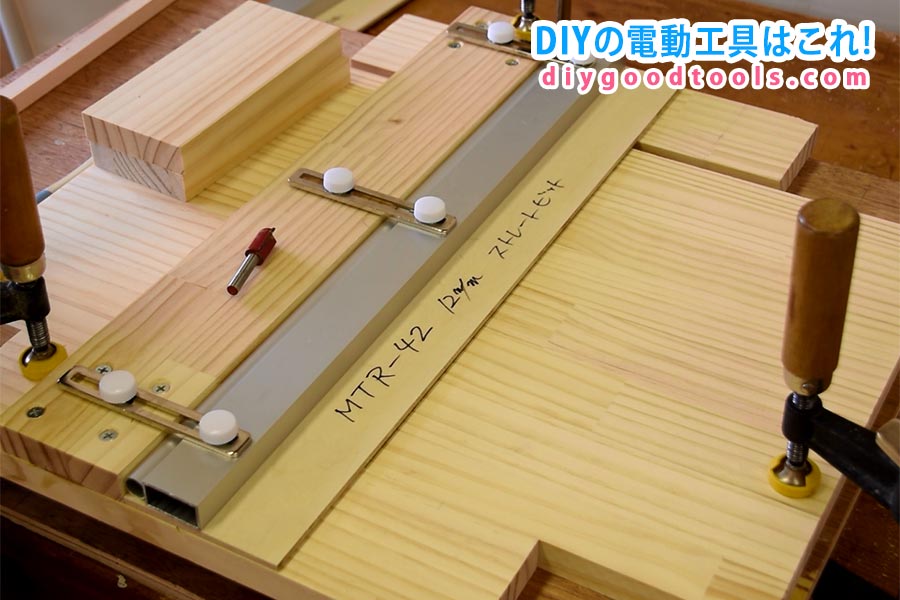

溝加工ジグの仕組みの説明です。

大入れ加工をしたい部材の木端(こっぱ)をジグに挟むだけで、部材と同じ幅が加工出来るようになっています。

トリマーのストレートガイドを組み込こんでいるので下書きの線に合わせることが簡単に出来ます。

最初から使用するビットと同じ直径のアルミパイプを挟んでおくことで、部材を挟むだけで正確に部材の幅の溝加工が出来ます。

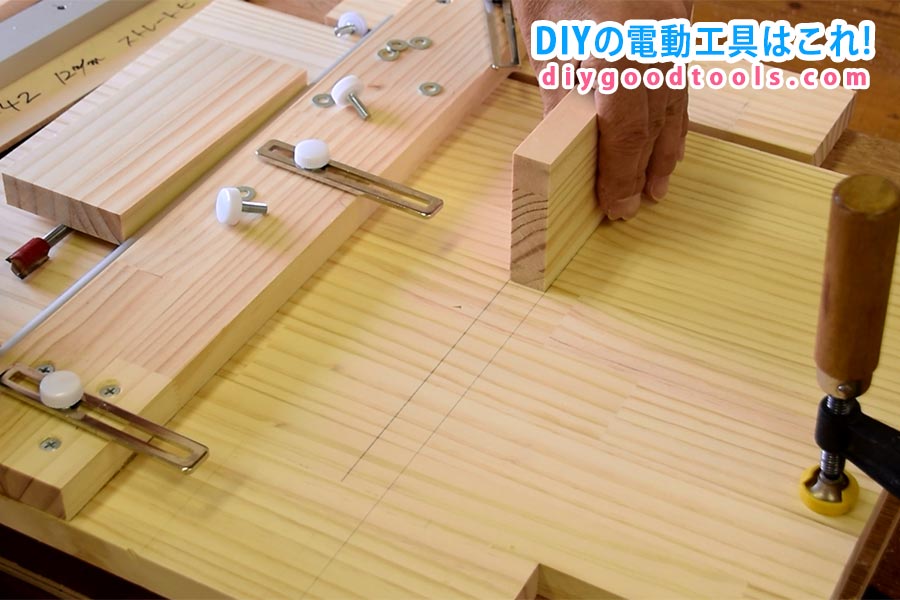

下の写真のように18mm厚のパイン集成材を入れる溝を加工する場合、最初から入っている12mmのアルミパイプをはずし、18mm厚のパイン集成材の木端をジグに挟み込むだけです。

このように挟み込むだけで、ストレートガイドの位置が加工したい幅の分だけ移動します。

ストレートガイドの移動を鉛筆で書きました。

移動前と移動後です。パイン集成材の厚みだけ移動しています

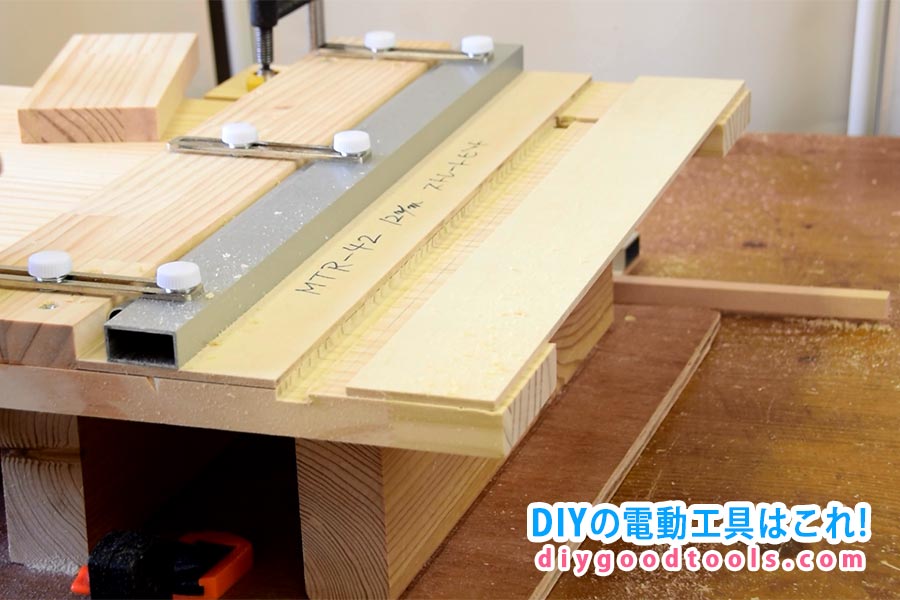

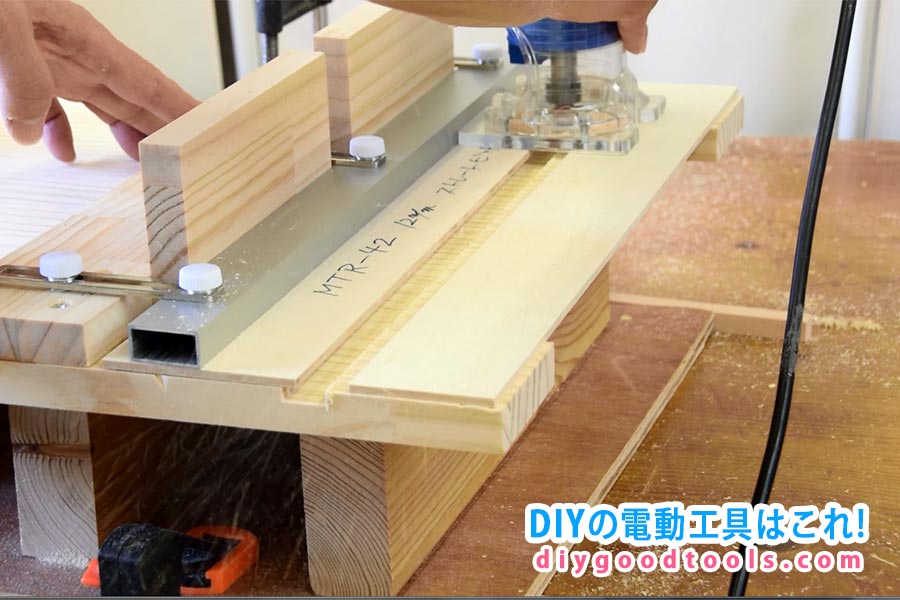

実際に溝加工ジグで加工をします。

18mm厚のパイン集成材に溝加工をします。

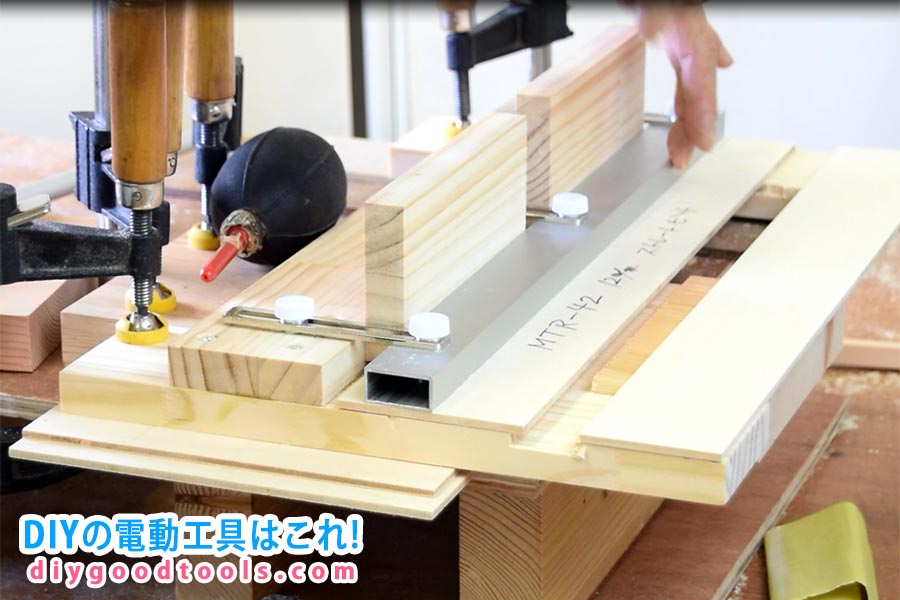

溝加工ジグと加工する材をクランプで固定します。

この溝加工ジグの加工幅は31cmまでです。

それ以上の幅を加工したい場合はサイズを伸ばしたものを作ればいいだけです。

1回目の加工をしました。

深さは5mmにします。

トリマーでの加工は1回に3mmくらいがいいとされていますので3mmとしました。

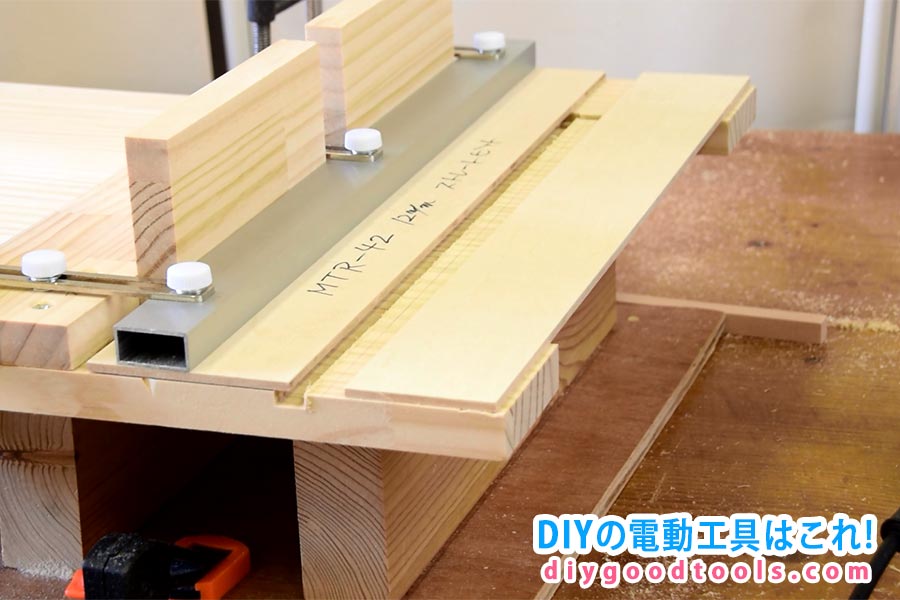

ジグはそのままで2回目の加工をします。

12mmのストレートビットを2mm多く出して加工します。

ストレートガイドのベニヤ板の厚さが4mmなので、ビットはトリマーのベースから合計で9mm出ています。

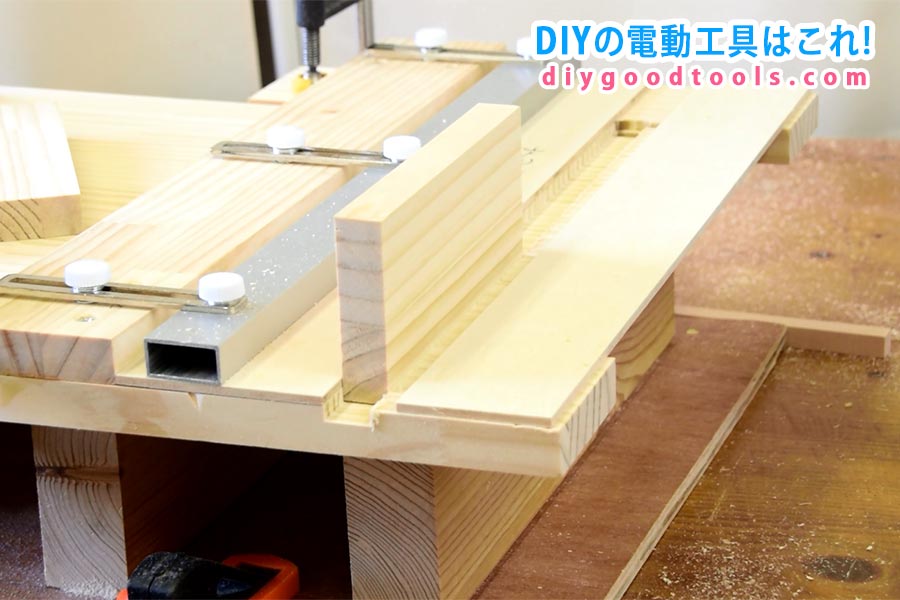

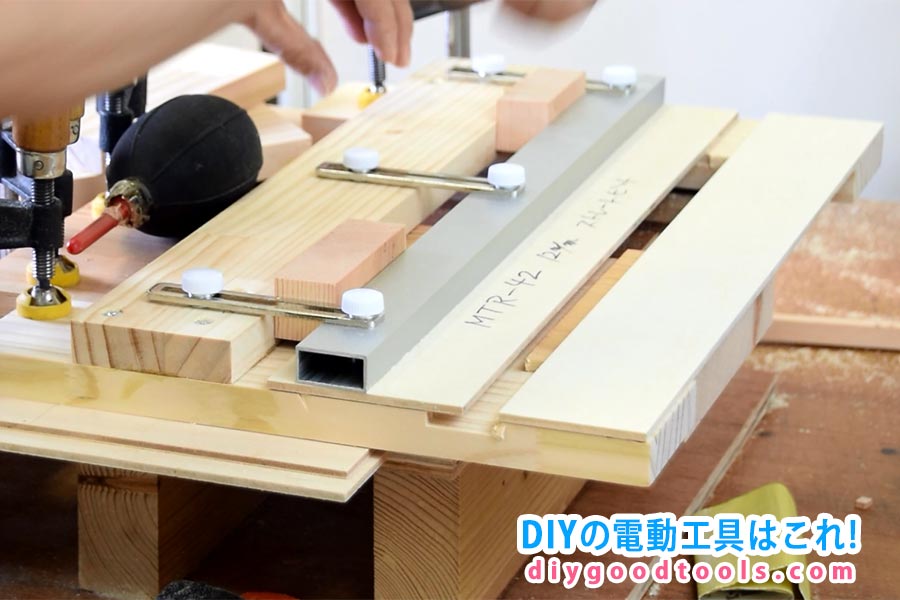

次に最初から入っている12mmのアルミパイプをはずし、大入れしたいパイン集成材の木端をジグに差し込みます。

下の写真のようにストレートガイドが移動します。

正確にパイン集成材の厚み分、移動しています。

これも2回に分けて加工します。

1回目は3mm、2回目で5mmにします。

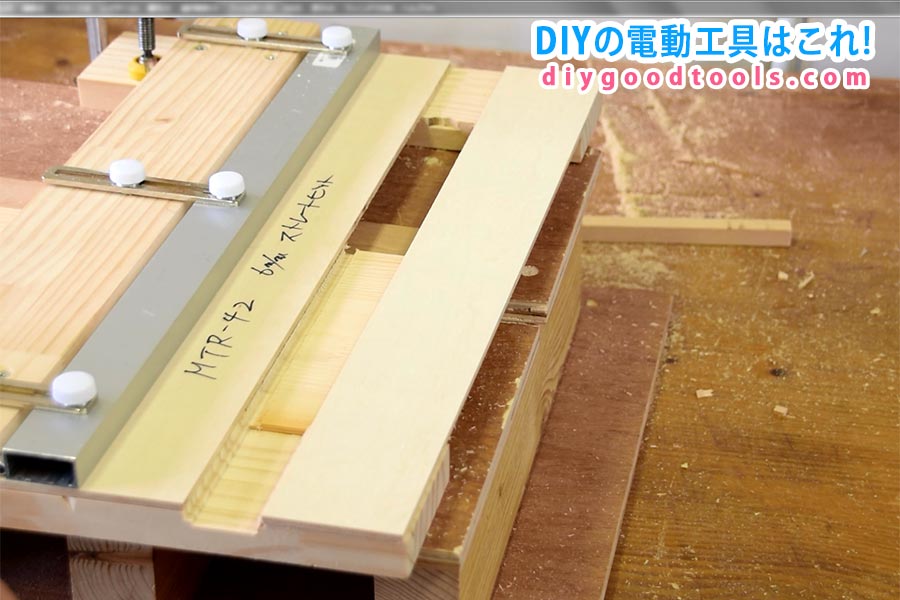

18mm厚のパイン集成材が差し込める溝加工が出来ました。

この際に、差し込みがきつい場合はジグに挟むパイン集成材に薄い紙を挟んで加工します。

挟み込む紙の厚さで、微妙な調整が出来ます。

色々な厚さの材の加工の紹介

下の写真は厚さ19mmのSPF材への溝加工です。

SPF材の木端を挟んでいます。

簡単に19mmの幅の溝加工が出来ます。

下の写真は厚さ27mmのパイン材(松材)への溝加工です。

27mmの溝加工は12mmのビットの2倍以上ありますので3段階で加工します。

2回目は18mm厚のパイン集成材を挟んで加工します。

次に27mm厚のパイン材の木端を挟みます。

これで27mm幅の溝加工が出来ます。

これは15mm厚のパイン材への溝加工です。

薄い板は板自体が曲がっていることがありますので、曲がった部分をジグにそのまま挟んでしまうと正確な加工が出来なくなりますので真っすぐな部分を小さく切りだし、ジグに挟みます。

15mm厚のパイン材の大入れも簡単に出来ます。

6mmのストレートビットを使用する場合の加工

6mmのストレートビットを使うジグも作成しましたので、その紹介です。

6mmのストレートビットを使って12mmの溝加工をする場合、3回に分けて加工します。

12mmは6mmの2倍なので境目が加工出来なくなる恐れがありますので、途中で1回加工をしておきます。

まず、3mmの深さに加工し、次にジグはそのままで2回目の加工をします。

次に最初から入っている6mmのアルミパイプの横に5mm幅のヒノキの角材を入れます。

これで11mm幅の溝が加工出来ることになります。

次に12mmのパイン集成材をジグに挟み、加工します。残り1mm幅なので5mmの深さを1回で加工します。

6mmのストレートビットで12mmの大入れ加工が簡単に出来ます。

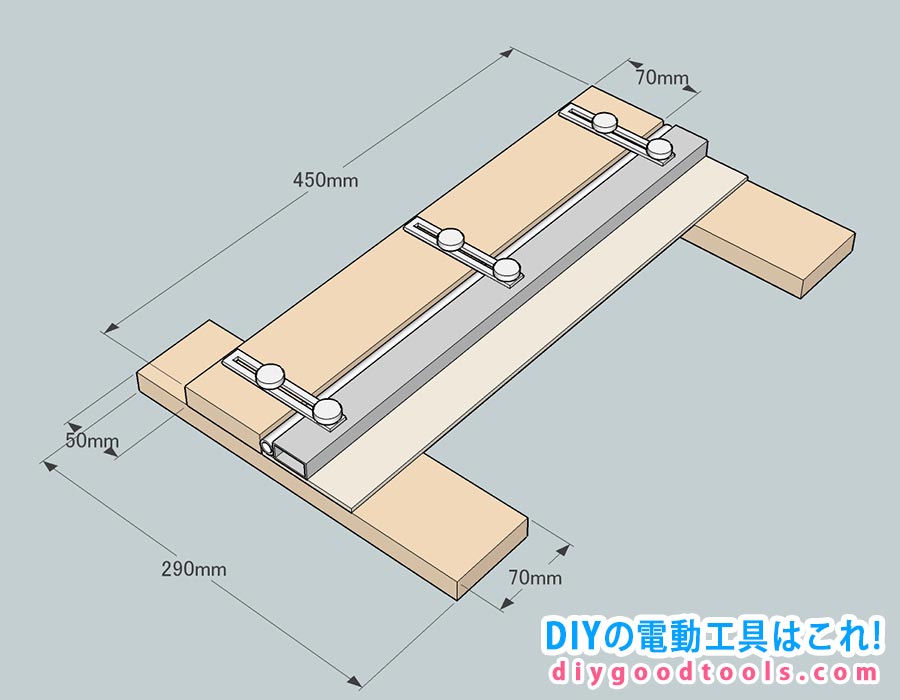

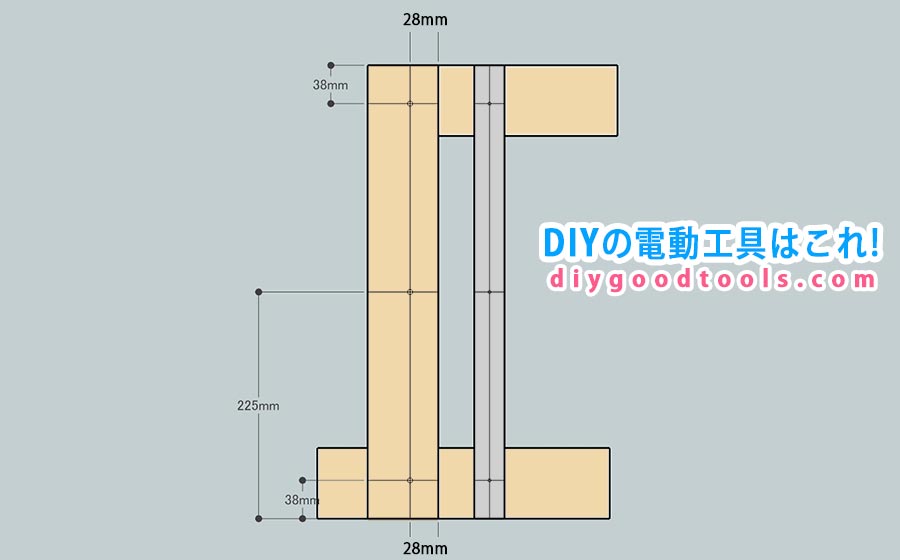

溝加工ジグの作り方と材料

今回は溝加工をする材の幅が31cmまでのものとして作成しました。

使用するものは以下の材料です。

18mm厚のパイン集成材 長さ450mmx70mm・・・・・1枚

長さ290mmx70mm・・・・・2枚

4mm厚のシナベニヤ 長さ450mmx90mm・・・・・2枚

18mm厚のパイン集成材 長さ450mmx70mm・・・・・1枚

ミニ金具(平大)長さ10cm・・・・・・・・・・・・・・・3枚

ユリヤネジ 5mm・・・・・・・・・・・・・・・・・・6個

5mm用ワッシャー・・・・・・・・・・・・・・・・・18枚

アルミ引きぬき材 30mmx15mmx900mm・・・・・1本

12mmアルミパイプ長さ450mm・・・・・・・・・・1本

6mmアルミパイプ長さ450mm・・・・・・・・・・1本

4mmの皿ネジ・・・・・・・・・・・・・・・・10本

(アルミの引きぬき材をシナベニヤに固定するために使用)

ネジ山を切るためにタップダイスセットを使います。

溝加工ジグの組立て

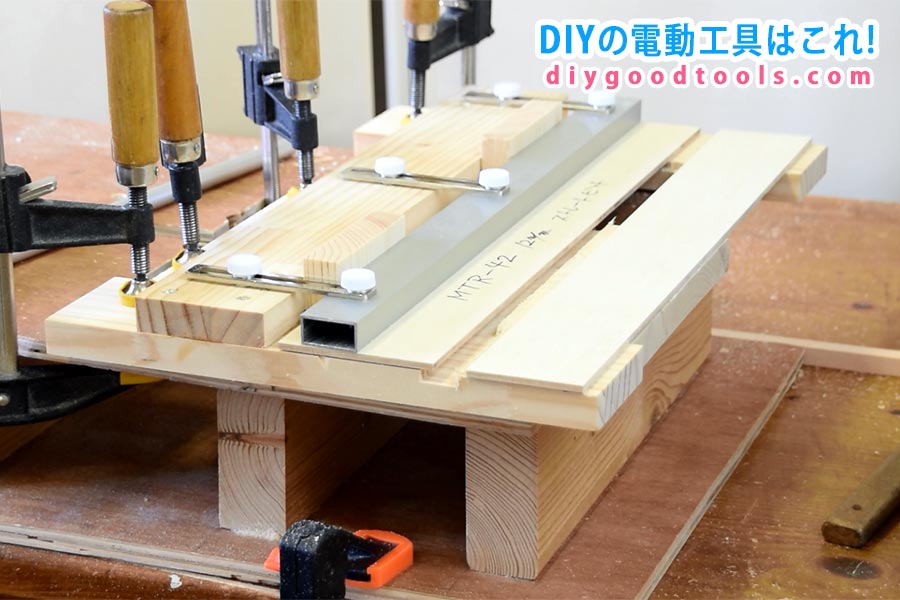

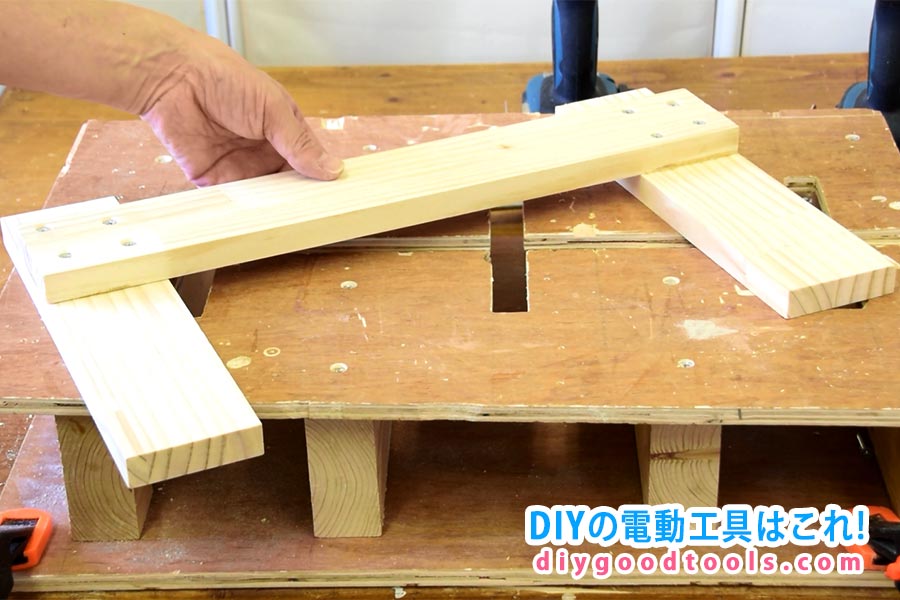

ジグの本体を18mm厚のパイン集成材で組みます。

各部材は直角に組みますが、完全な直角である必要はありません。

ほぼ直角であれば十分です。

溝加工をする下書きの線にジグを正確に合わせてクランプ止めをするので、完全な直角は必要ありません。

ボンドを付けて1本だけねじ止めします。

この状態でボンドが固まりきらないうちに直角にします。(ほぼ、直角ですが・・)

私は以下の写真のようにスコヤをシステムバークランプで固定し、ジグをクランプでさらに固定しました。

この状態で1時間ほど乾燥させ、ねじで固定しました。

片方も同じようにして固定しました。

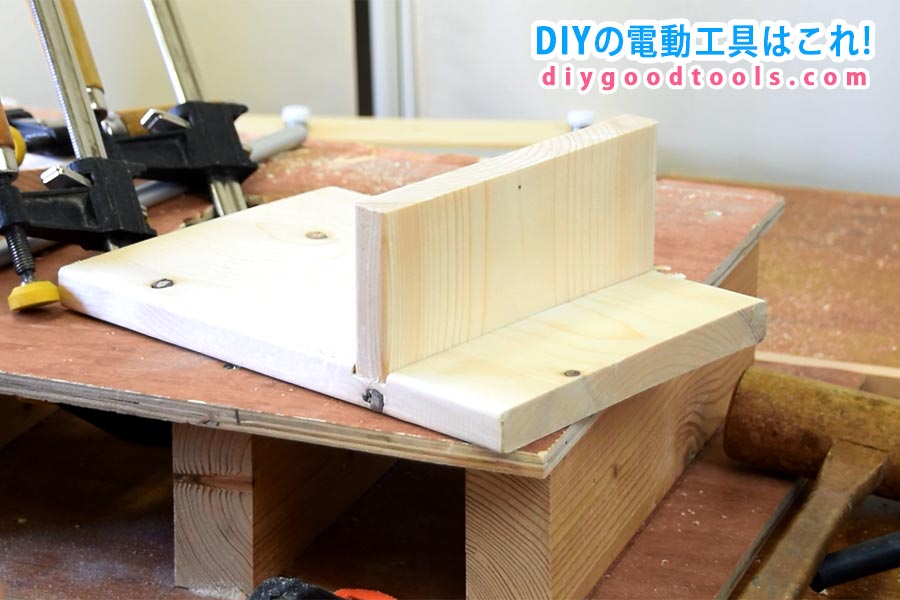

ジグ本体が完成しました。

トリマーの加工位置が正確にわかるようにするためのストレートガイドを作ります。

これは溝加工ジグからはずすとストレートガイドとして使えます。

アルミの引きぬき材は両面テープで仮止めした後、皿ネジで確実に固定します。

12mmのストレートビット用と6mmのストレートビット用の2種類を作ります。

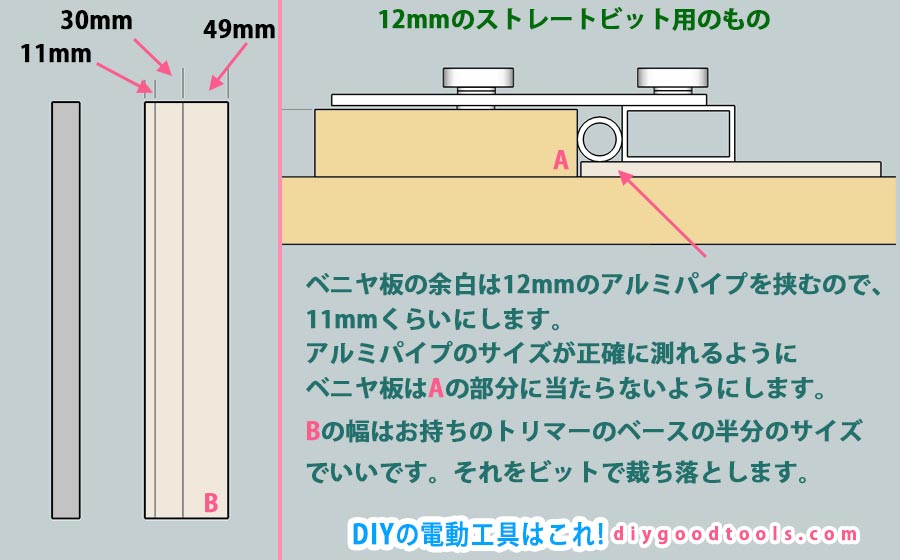

12mmのストレートビット用のガイドの説明

アルミの引き抜き材はシナベニヤ板の端から11mmのところに固定します。

12mmのアルミのパイプがスペーサーとして入りますので、その幅以下でないと正確なジグになりません。

下の図の位置関係になります。

右側はお持ちのトリマーのベースの半分の幅で構いません。

トリマーで12mmのビットを付けて裁ち落としとします。

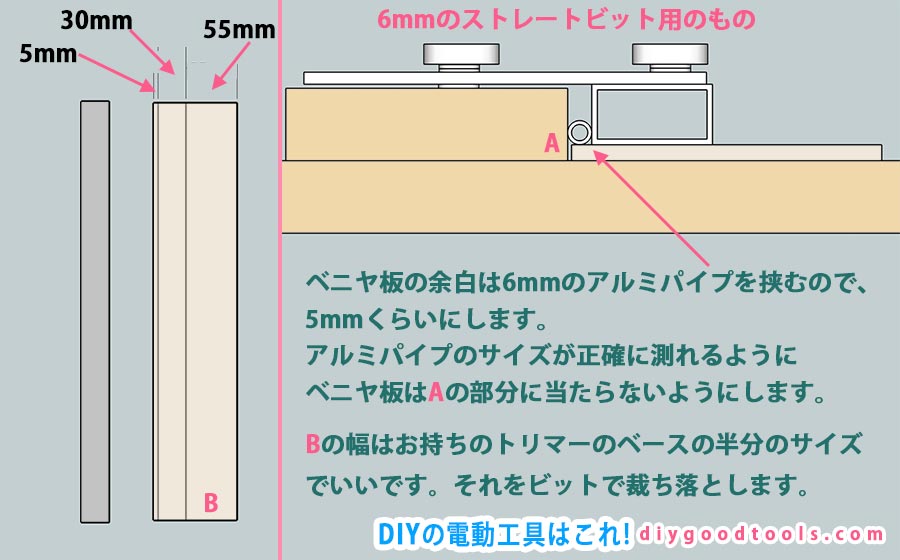

6mmのストレートビット用のガイドの説明

アルミの引き抜き材はシナベニヤ板の端から5mmのところに固定します。

6mmのアルミのパイプがスペーサーとして入りますので、その幅以下でないと正確なジグになりません。

下の図の位置関係になります。

右側はお持ちのトリマーのベースの半分の幅で構いません。

トリマーで6mmのビットを付けて裁ち落としとします。

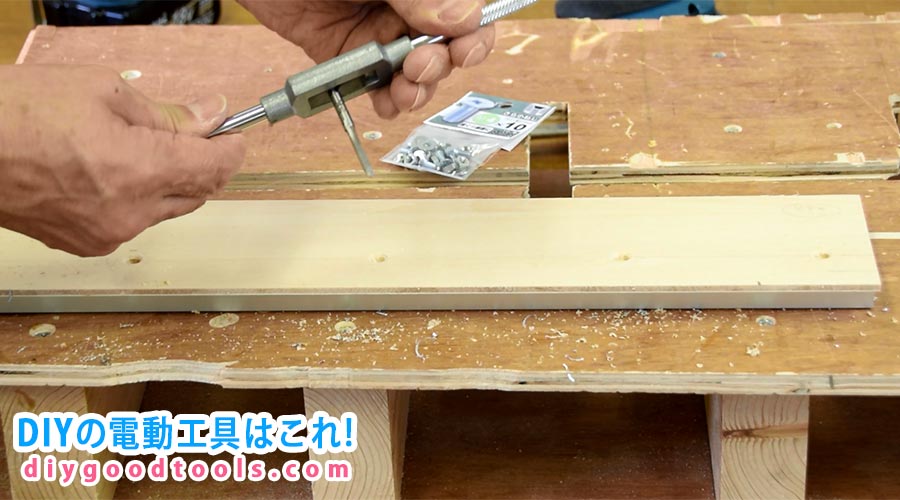

アルミの引き抜き材は両面テープで仮止めし、4mmの皿ネジで固定します。

3mmのドリルで穴を開け、ベニヤ部分はねじの頭が埋まるように、皿とりビットで加工しておきます。

次に4mmのタップでネジを切ります。

ねじを取り付けて完成です。

ねじは真ん中の物は中央より1~2cmずらします。

裏側からユリヤネジを取り付けますので干渉してしまいます。

ミニ金具を取り付ける穴は4mmのドリルで開け、5mmのタップでねじを切ります。

ジグ本体とアルミの引き抜き材は同じ位置に穴を開けます

ジグ本体とアルミ引き抜き材とシナベニヤを組み立てたストレートガイドは1mmの高低差がありますのでパイン集成材のジグ本体のミニ金具の下にワッシャーを2枚挟み、高さを調整します。

ユリヤネジが回しやすいようにユリヤネジに2枚ずつ、ワッシャーを挟みます。

アルミの引き抜き材の方は動かしませんのでかたく締めつけておきます。

ゆるめたり、締めたりするのはジグの本体側です。

12mmと6mmのストレートガイドの片側を実際に使用するビットをトリマーに取り付けて裁ち落とします。

下に板を敷いています。

両面テープで固定して加工しています。

トリマーのベースの支えが片側ですと不正確になるので、同じ4mmの厚さのベニヤを右側に置いています。

下の写真は12mmのストレートビットでガイドを裁ち落としているものです。

これで12mm専用のガイドが出来ました。

このようにして作ったガイドは使用したトリマーと使用したビットの組合せ専用になりますので、他の種類のトリマーは使えません。

これはトリマーを使用している方には説明が不要なくらい、当たり前のことですが。

プランジルーターがなくても正確に出来ます。

この溝加工ジグは簡単に作れますが、とても正確に溝加工が出来ます。

実は10年ほど前から使っていますが、ルーター(プランジ機能のもの)の場合は切り込み深さを設定出来ますが、トリマーは出来ないのでビットを出し入れすると慎重にしないと不正確な加工になりがちでした。

トリマーの場合、1度に3mmくらいの深さに加工するのが安全とされていますので、5mmの深さに加工する場合、2回の加工が必要になります。

1回目が3mm、2目が5mmという加工をします。

今回の溝加工のジグの場合、位置がずれるわけですので木端を挟んで加工する場合、ビットを5mmから3mmに戻し、次に5mmに戻して加工することになります。

このようなビットを出し入れする加工を可能にしたのがリョービのMTR-42です。

今回の溝加工ジグの加工のビットの出し入れは、リョービのMTR-42の赤いリングだけでやり、加工しました。

簡単に正確に加工が出来ました。

リョービのMTR-42はポーターケーブルやデウォルトとほぼ同じ機能なのでとても優秀なのです。

今回紹介した溝加工ジグの解説動画です。

使い方がよくわかるように42分の長い動画になっていますが、目次を付けているので必要な部分だけ見ることが出来ます。

スポンサーリンク